NIE PIERWSZY POLSKI KARBON, ALE…

Oczywiście to nie pierwsza rama kompozytowa w ogóle, jaka powstała w Polsce. Wystarczy wspomnieć Antidote. Podczas wielokrotnych podróży na Tajwan zazdrościłem jednak skali produkcji, jaką mogłem zobaczyć. Bo co innego wytwarzać jednostkowe, butikowe sztuki, a co innego uruchomić produkcję na masową skalę. A dokładnie to wydarzyło się w fabryce Krossa w Przasnyszu.

Prześledziliśmy całą drogę powstania Levela Tokyo Krossa, od materiału z surowych włókien po gotowy produkt!

Prześledziliśmy całą drogę powstania Levela Tokyo Krossa, od materiału z surowych włókien po gotowy produkt!

Jak przystało na wysoko zaawansowaną technologię do środka wejść niełatwo. I to dosłownie. Wejście do wydzielonej części zakładu jest odpowiednio chronione, wszędzie widnieją tabliczki z ostrzeżeniami, żeby przekroczyć próg, trzeba znać kod i mieć przewodnika. Uff, udało się, mogę rozpocząć tour po komnacie tajemnic! Moim przewodnikiem jest Piotr Falczyński, inżynier, konstruktor statków powietrznych (!), nadzorujący produkcję. Jak sam mówi, to jego dziecko. Komnat, czy raczej hal produkcyjnych, jest więcej. W pierwszej znajduje się ploter, który służy do wycinania kształtów z kompozytowego materiału. Z tego względu w całym pomieszczeniu utrzymywana jest stała temperatura. Chodzi o to, by ploter zawsze pracował w tych samych warunkach. Od niej zaczęliśmy, w zgodzie z przebiegiem procesu technologicznego.

Lodówka

Lodówka to niewielki pokój wypełniony niemal po sufit pudłami, w których kryją się prepregi, czyli surowe maty z włókna węglowego nasączonego żywicą. Prepregi mają różne właściwości i różną „żywotność”, niska temperatura pozwala im dłużej zachować przydatność do użycia.

Temperatura

‑18 stopni to ulubiona temperatura kompozytów. Utrzymywane w niej nadają się do użytku przez około rok. Po ogrzaniu do 150 stopni zachodzi tzw. proces sieciowania, czyli żywica się utwardza (tu jednak znacząco wybiegamy naprzód). Im temperatura niższa, tym proces jest wolniejszy.

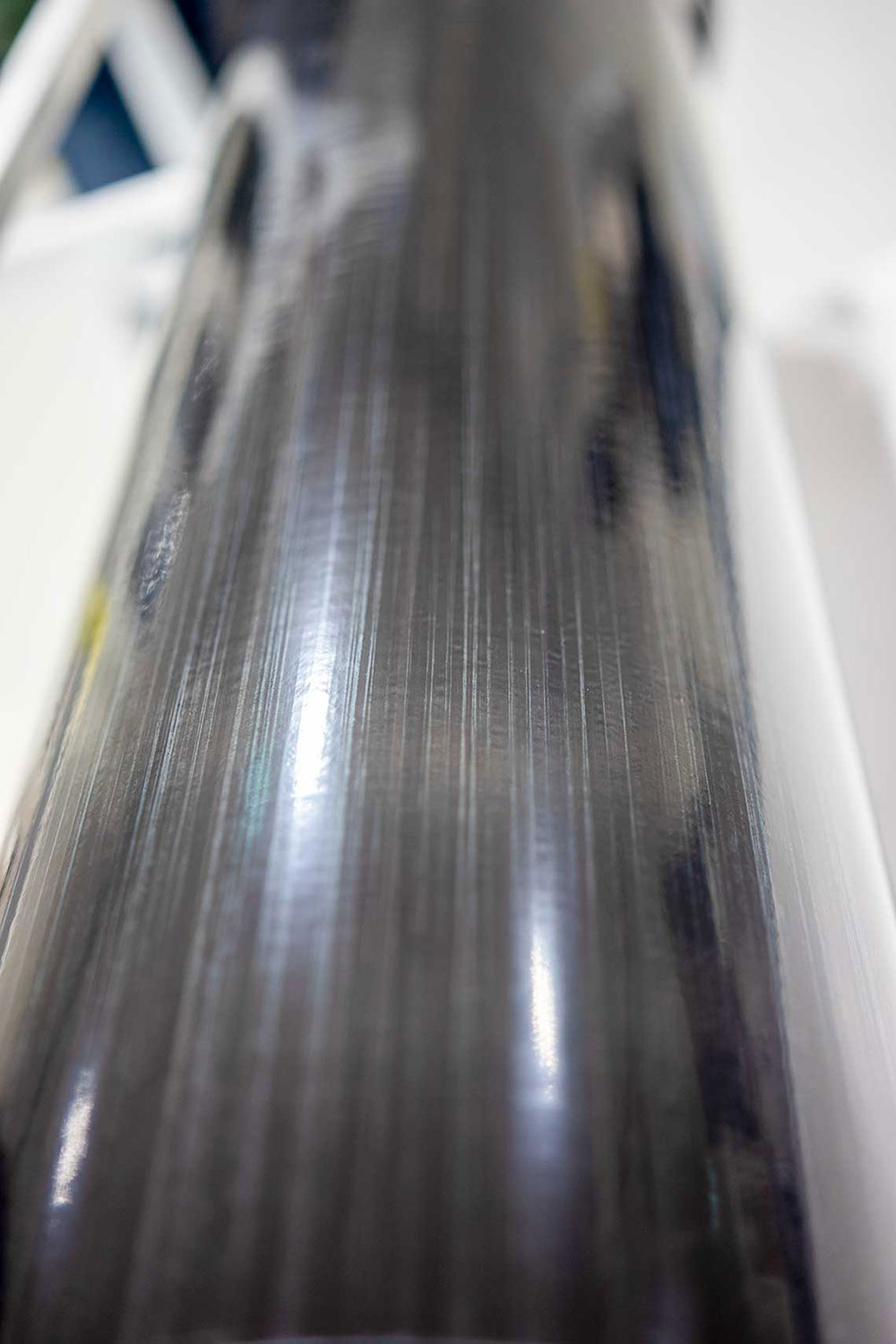

Prepregi

Materiał kompozytowy jest zwinięty w duże rolki, przypomina zwój materiału i ma podobne właściwości. Po rozmrożeniu do temperatury pokojowej i przeniesieniu na ploter, a następnie umieszczeniu w odpowiednim uchwycie, można przystąpić do kolejnego kroku, czyli cięcia. W temperaturze pokojowej materiał nadaje się do użytku przez około miesiąc, potem można go tylko wyrzucić (utwardza się w niewłaściwy sposób).

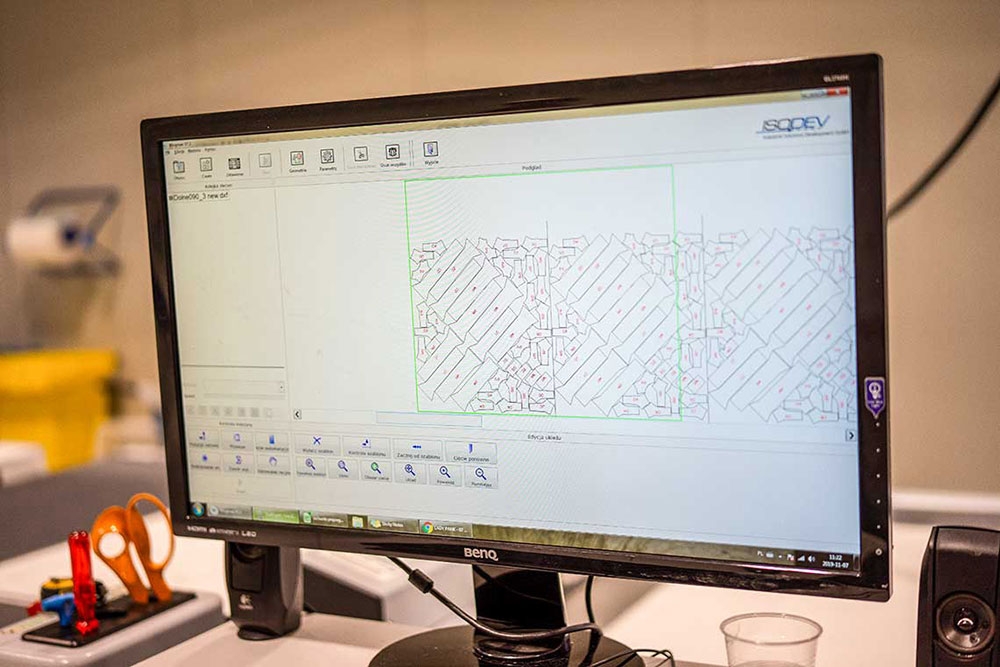

Wzór cięcia

Zanim ploter ruszy, na komputerze w specjalnym programie trzeba ułożyć elementy, które chcemy uzyskać. Program poza samym wykorzystaniem materiału (każdy centymetr kwadratowy jest cenny, więc odpadów powinno być jak najmniej) istotny jest też układ włókien w materiale wyjściowym. Do obecnie produkowanych ram używane są dwa rodzaje włókien węglowych: jednokierunkowe i dwukierunkowe. Co ciekawe, można też przygotować wersję dwukierunkową z dwóch jednokierunkowych, ułatwia to i przyspiesza obróbkę. Tkanina dwukierunkowa używana jest głównie do lokalnych wzmocnień. T784 Carbon, czyli materiał użyty w ramie Levela, to kombinacja trzech rodzajów włókien węglowych T700, T800S I M40J.

Ploter

Jeden z wyróżników procesu produkcyjnego Krossa. Na Tajwanie używa się do obróbki także pras, w Przasnyszu jest to wyłącznie ploter. Pozwala na lepsze wykorzystanie materiału. Tam wycinane są większe kształty, odpad trafia do rowerów, tu odpad jest wyrzucany, rama może być lżejsza. Samo urządzenie jest też bardziej uniwersalne, może wy‑ ciąć dowolny kształt. Obsługiwane przez jednego operatora może działać praktycznie bez przerwy.

Arkusz

Nie wiem, czy wiecie, ale w bardzo podobny sposób, na tego samego typu ploterze, powstają ubrania rowerowe. Tam także liczy się wykorzystanie materiału, od razu też poszczególne skrawki są opisywane.

Stosik

Na podstawie opisów skrawki materiału można później odpowiednio posegregować i ułożyć w zgrabne stosy. Proces tak zaplanowano, że na jednym arkuszu znajdują się wszystkie elementy potrzebne do danej ramy. To jeden z przykładów optymalizacji. Wcześniej produkowano najpierw duże, potem mniejsze elementy. Zdarzało się, że trzeba było czekać kilka godzin na zebranie kompletu.

Skrawek

Dzięki temu, że każdy fragment ma swój numerek, dokładnie wiadomo, gdzie powinien później trafić.

Szwalnia

„Rama” we fragmentach trafia do kolejnego pomieszczenia, gdzie pracownice, kawałek po kawałku, składają ją według schematu w całość. Swoje najtańsze ramy karbonowe Kross produkuje tak, jak Trek najdroższe, to jest z dwóch połówek, które następnie są łączone. Firma uznała, że w ten sposób możliwe jest uzyskanie lepszej jakości. Nie grozi wywijanie włókien, co przytrafia się w przypadku innych technik owijania na rdzeniu, gdy trudno uzyskać dopasowanie materiału, a „za duża” rama jest wciskana w formę na siłę. Powstają w ten sposób fałdy, które obniżają wytrzymałość materiału.

Ręczna robota

Nawet jeśli na całym świecie wciąż podejmowane są próby automatyzacji produkcji ram z karbonu, na razie nie ma lepszej metody niż ręczne układanie fragmentów. Tu precyzja i umiejętności manualne to podstawa. Człowiek, który za tym stoi, jest ważniejszy niż produkt.

Rama

Dwie połówki zostały już połączone kolejnymi warstwami, zostało jeszcze tylko dołączenie tylnego trójkąta, który także zbudowany jest z dwóch części.

Forma

Ramy, zanim znajdą się w piecu, muszą trafić do odpowiedniej formy, która pod wpływem ciśnienia i temperatury pozwoli im uzyskać końcowy kształt. W Krossie rama jest układana w formie negatywowej, wykonanej z silikonu, czyli już w docelowym rozmiarze, i może trafić do kolejnej formy, wkładanej do pieca, pasując już idealnie. Te pośrednie formy pozwalają przy okazji zwiększyć produkcję. Metalowych, ta‑ kich jak na zdjęciu, może być mniej.

Konsolidacja

Ramy poddawane są tzw. konsolidacji podciśnieniowej w specjalnej prasie, gdzie spomiędzy warstw wyciągany jest nadmiar powietrza. Dzięki temu nie ma fałd i podnosi się jakość kompozytu. To jeden z wyróżników produkcji ram w Krossie, rzadko stosowana metoda.

Prasa

W fabryce znajdują się trzy prasy, jedna chłodząca, dwie grzejące. To do nich trafiają formy z ramami w środku. Pojedyncza forma waży ok. 80 kilogramów, jedna kosztuje od 60 tysięcy w górę, a do każdego rozmiaru ramy potrzebna jest oddzielna. To tylko jeden z elementów, który sprawia, że produkcja ram z kompozytów jest tak droga. Co ciekawe, formy są także frezowane w Polsce, wycinane plazmowo, a następnie wykańczane w detalach. Rama najpierw trafia do prasy grzejącej, później chłodzącej i znów do grzejącej. Pozwala to skrócić proces hartowania, łatwiej się też z ramą pracuje. Do formy z ramą w środku podłączone są węże utrzymujące w środku ciśnienie podczas całego procesu. To siła potrzebna, by dociskać ramę do formy. Fragmenty ramy, przód i tył, powstają oddzielnie.

Kulki

Jedno z praktycznych rozwiązań. Aby ciężkie formy łatwiej było przesuwać, stoły wyposażono w malownicze kulki. Proste i działa.

Przygotowanie formy

Oczywiście formy muszą być precyzyjnie przygotowane. Są stalowe, obróbka również wymaga odpowiednich umiejętności. Po każdym użyciu trzeba je przede wszystkim wyczyścić. Forma trafia na dwie godziny do prasy, dlatego, by nie było przestojów, do dyspozycji są dwie w rozmiarze M, bo takich ram produkuje się najwięcej. Liczba cykli w ciągu dnia jest ograniczona.

Surowa rama

Rama składa się z trzech podstawowych elementów. Haki wykonane są z aluminium. Zastosowany materiał ma uzasadnienie. Dużo prościej jest wykonać ten element z aluminium, jednocześnie haki są bardziej niezawodne. Cięższe, ale aluminium pozwala skrócić czas produkcji i obniżyć koszty.

Stelaż

Dopasowanie do siebie poszczególnych sklejanych elementów ułatwia specjalny stelaż. Jest wykonany z aluminium.

Środek suportu

Gwintowane miski do środka suportu, wklejane w ramę, wykonane są ze stali nierdzewnej, a nie z aluminium. W tym przypadku to lepszy materiał, sprawiający mniej problemów, nie ulega utlenianiu, a różnica wagowa jest mniej istotna. Używa się tu kleju lotniczego, tzw. błonkowego, a gniazdo pod miski jest stożkowe. Również gwinty do koszyków na bidon są z tego powodu stalowe.

Szlifowanie

Po przygotowaniu, sklejeniu i wstawieniu odpowiednich elementów metalowych rama musi zostać pozbawiona wszelkich niedoskonałości. Są one zeszlifowywane. Pracownicy na tym etapie pracują w maskach, a pył odprowadzają specjalne systemy.

Detale

Liczy się każdy szczegół. W niektórych miejscach staranność wykonania wymaga żmudnej precyzji.

Przedostatni etap

Ramy po szlifowaniu są już niemal gotowe. Zostaje jeszcze tylko kilka warstw lakieru.

Podkładowanie

Przed trafieniem do lakierni ramy są pokrywane warstwą podkładu. To tzw. primery, lakier pierwszego stopnia.

W lakierni

Kolejnymi etapami wykończenia zajmuje się już lakiernia. Ramy są malowane i od razu wygrzewane. Zdjęcie przedstawia ramy, które właśnie wyjechały z lakierni i wkrótce trafią do montażu kompletnych rowerów. Na identycznym Levelu Tokyo robiliśmy kolejny odcinek cyklu Druga Młodość Sportowca. Pierwsze wrażenia z jazdy znajdziecie na naszej stronie.

* * *

W tej chwili już połowa kompozytowych ram Krossa powstaje na miejscu, w fabryce w Przasnyszu. Podczas mojej listopadowej wizyty z linii schodziło 7 sztuk dziennie Leveli 11 i Leveli Tokyo, w ubiegłym sezonie liczba ta dochodziła do 15, przy pracy na dwie zmiany. Przyszłościowo mają być tu wytwarzane wszystkie modele z karbonu. Czego nie mogę wam pokazać, to prototyp ramy następnego Levela, na którym Maja Włoszczowska ma wystartować w Tokio. Rama w rozmiarze S ma ważyć poniżej 900 gramów, a zawodniczka Kross Racing Team już ją testuje! My jesteśmy pierwsi w kolejce po Mai!

Wejdź na stronę: kross.pl

Przeczytaj również: