Roman Elsner tak naprawdę nie chciał produkować piast. Tak wyszło. Wpadł na pomysł lekkiego i mocnego sprzęgła z dwoma działającymi na przemian kołami zębatymi i próbował zainteresować nowym wynalazkiem różne marki. Nikt go nie chciał. I tak powstał Qvist.

Roman jednak był uparty. Po tym, jak upadł także pomysł powierzenia produkcji podwykonawcy – usłyszał “za skomplikowane” – uznał, że nie pozostało mu nic innego jak odpalenie jej samemu. Do niewielkiego zakładu pod Dreznem, gdzie właśnie startuje wytwarzanie piast, trafiłem w połowie grudnia, tuż przed uruchomieniem seryjnej produkcji. To była wyjątkowa okazja by zobaczyć, jak powstaje nie tylko marka, ale i jej fizyczne wytwory, tuż za naszą granicą!

Double Ratchet System

W sumie po co tworzyć kolejne rozwiązanie, skoro dotychczasowe się sprawdzają? Coś podobnego mogliby powiedzieć inżynierowie DT Swiss, gdy skończyła się ochrona patentowa na ich rozwiązanie sprzęgła z kołami zębatymi, popularnie zwane Rachetem. Stworzyli wówczas wersję EXT, podobną, ale z mniejszą ilością części.

Roman Elsner także sięgnął po rozwiązanie z kołami zębatymi, ale do systemu dodał kolejne, trzecie. Brzmi skomplikowanie, ale wystarczy raz zobaczyć całość w akcji, by zrozumieć, jak działa. Dwa koła o 60 zębach położone są z dwóch stron centralnego, ale minimalnie przesunięte względem siebie tak, że działa jedno lub drugie. Tym samym dostajemy 120 punktów zaczepienia i czas reakcji, który wynosi 3 stopnie.

Fakt, że cała konstrukcja sprzęgła jest większa sprawia, że chowa się ono częściowo w korpusie piasty, co podnosi wytrzymałość całości, dodatkowo konstrukcja lepiej jest chroniona przed czynnikami zewnętrznymi. Kolejny plus to fakt, że łożyska mogą być większe i położone dalej na zewnątrz niż w innych piastach, to kolejne czynniki podnoszące trwałość. Większa średnica korpusu zostawia miejsce także na oś o średnicy aż 17 mm. Wszystko to nie oznacza, że piasta jest ciężka, bo deklarowana masa tyłu to zaledwie 290 gramów dla wersji Boost. Oczywiście jest i odpowiednik przedni, ten ma ważyć tylko 160 gramów. Wersje bez Boosta mają pokazywać na wadze odpowiednio i 265 i 120 g.

Made in Germany

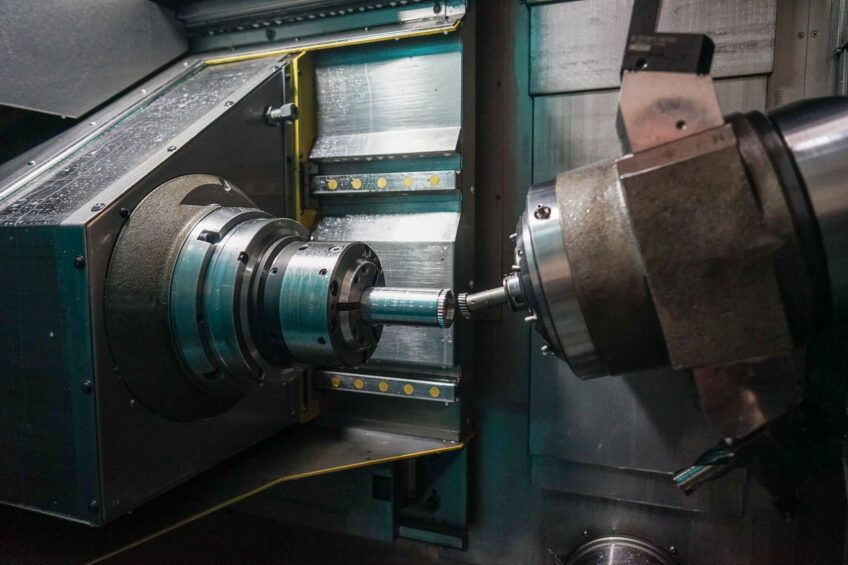

Historia, jaką opowiedział Roman brzmiała bardziej jak opis biegu z przeszkodami niż prosta ścieżka do sukcesu. Na własnej skórze przekonał się, że pomysł to jedno, a wcielenie go w życie to zupełnie inna sprawa. Konstrukcja piasty okazała się na tyle zaawansowana i skomplikowana zarazem, że wycofywali się z niej ewentualni podwykonawcy po poznaniu wymagań technicznych, które musieliby spełnić. W opowieści pojawił się i wątek polski, gdzie powstały działające prototypy, ale także uruchomienie produkcji w kraju nad Wisłą okazało się niemożliwe. Finalnie więc w hali – zanim ja się tam zjawiłem – stanęły trzy działające już sterowane komputerowo obrabiarki, w kolejce czeka też czwarta. Tu tu, w jednej hali powstają wszystkie podzespoły, które finalnie tworzą piasty Qvist.

Przyszłość z przeszłości

Produkcja w Niemczech oznacza nie tylko sięgnięcie do tradycji wytwarzania produktów zaawansowanych technicznie wysokiej jakości, ale też wysokie koszty pracy. Odpowiedź firm takich jak Romana to doskonalenie procesów produkcyjnych i automatyzacja pracy. Ludzie są w stanie pracować nawet na trzy zmiany, ale trzeba im więcej wówczas płacić. Automatyczna linia produkcyjna, złożona z podajników i obrabiarek, może sama obsłużyć drugą i nocną zmianę i tak przyszłościowo cała młoda fabryka została zaplanowana.

Potencjał kryje się jednak nie tylko w redukcji czynnika ludzkiego, ale i udoskonaleniu samej obróbki. Najlepszy przykład to stalowe, centralne koło zębate – najprościej konsekwentnie będzie nazywać go tradycyjnie rachetem – które nie dość, że ma zęby z trzech stron, to jest puste w środku. W obrabiarce, zamiast każdy ząb wycinać pojedynczo, specjalne noże pozwalają wyrzynać okrąg racheta jednocześnie, co sprawia, że proces zajmuje odpowiednio mniej czasu. Obserwowanie, jak synchronicznie “tańczą” elementy, to prawdziwa poezja. Jedna, druga, trzecia strona. I tylko jeszcze wybranie zbędnego wnętrza… co oznacza 2-3 gramy mnie… i gotowe!

Najciekawsze – produkcja jest jednocześnie tak bardzo eko, jak to tylko możliwe, bo jako płyn do cięcia używa się nie klasycznego oleju, ale odpowiednika na bazie roślinnej. Jest odrobinę mniej efektywny, ale… znika charakterystyczny zapach, co ułatwia pracę ludziom. Mimo wszystko w będą tu spędzać wiele czasu. Jednocześnie łatwiej jest utrzymać czystość warsztatu.

Na tle ratcheta z hartowanej stali produkcja pozostałych elementów wygląda niemal banalnie. Najprostsza do stworzenia jest aluminiowa oś, w tej samej obrabiarce CNC powstają też jej różne końcówki, które pozwalają dopasować komponent do różnych standardów.

Z kolejnej obrabiarki pochodzą zarówno korpusy piast, jak i cały korpus bębenka, wykonane z aluminium 7075. Tu także rzeczy łatwo wyglądają tylko z zewnątrz, bo jak przystało na konstrukcję Qvista, zarówno w piaście, jak i na bębenku znajdujemy całe szeregi ząbków. To one pozwalają systemowi w podwójnym ratchetem pracować, ślizgając się w tę i z powrotem, wymaga to oczywiście odpowiedniej precyzji. I tu także do produkcji używane są specjalne, customowe noże ślusarskie, które pozwalają wycinać zęby na raz, oszczędzając czas. To ta sama metoda co w przypadku stalowego ratcheta, różniąca się tylko detalami.

Koszty postępu

Klasyczna obróbka metalu, wsparta o sterowanie komputerowe, customowe narzędzia., do tego skomplikowana, precyzyjna konstrukcja produktu i własny patent. To jasne, że finalnie piasty, które powstały w Niemczech, nie mogą być tanie. Nawet jeśli łożyska nie są niemieckie, to dla odmiany to selekcjonowane produkty japońskie, które w razie zużycia, podobnie jak inne elementy, bez problemu będzie można wymienić. W momencie, gdy powstał ten tekst – 7 stycznia 2024 – piasty już można zamawiać w preorderze, tylna, dumny nośnik myśli technicznej, kosztuje 500 Euro. Wersja MTB może mie 32 albo 28 otworów, mocowanie tarczy na 6 śrub, dostępna jest srebrna lub anodowana na czarno. Szosowo/gravelowe warianty nie mają dla odmiany boosta, są za to na Centerlocka i mogą mieć 24, 28 lub 32 otwory. Tu także można wybrać różne bębenki, od HG, przez Microspline po XDR (w MTB było to oczywiście XD). Przednia pasująca piasta kosztuje 200 Euro i także jest dostępna w odpowiednich wariantach.

Mało? Zajrzyjcie na stronę qvist.cc by sprawdzić całą ofertę, w tym na kompletne koła, z obręczami z karbonu lub aluminium. Akurat obręcze wytwarzane są na Tajwanie lub w Chinach, ale wykonanie to klasyczna, rzemieślnicza robota.

I jeszcze coś. Wspominałem o czwartej obrabiarce, która czeka na swoją kolej? Portfolio marki już wkrótce ma się rozszerzyć o stery i środki suportów, a Roman wspominał też o innych, anodowanych kolorach. Na pewno, jak tylko coś się pojawi, będziemy was informować!

Ps na firmowej stronie przy zakupach do końca stycznia po wpisaniu hasła PRESALE dostaniecie 10% upustu.

To także może Cię zainteresować