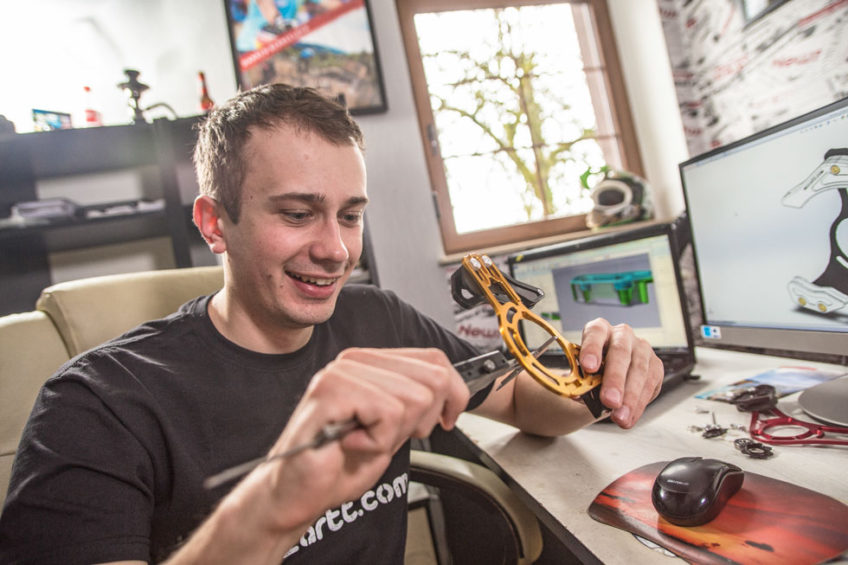

Mateusz to człowiek pełen zapału do działania, z głową wypchaną po brzegi nowymi pomysłami. Rower jest jego pasją od wielu lat, szczególnie dyscypliny grawitacyjne. To właśnie mieszanina energii, pomysłowości oraz kilku zbiegów okoliczności sprawiły, że powstał projekt nazwany Mozartt, znany już nie tylko w Polsce, ale także na całym świecie.

„Szukałem lekkiego i trwałego napinacza łańcucha do swojego roweru, jednak żaden z dostępnych nie spełniał moich oczekiwań. Mój ojciec pracował w warsztatach przy jednym z okolicznych techników. Młodzież uczyła się tam między innymi obróbki skrawaniem – toczenia, frezowania. Po szkole czasem odwiedzałem tatę, sam brałem kawałek metalu i zaczynałem coś ciosać”.

W międzyczasie o swoich pomysłach i spostrzeżeniach dotyczących sprzętu rowerowego Mateusz dyskutował ze znajomymi, osobiście i na forach internetowych, chłonąc coraz więcej wiedzy i krystalizując w głowie nowe idee.

„Byłem niezadowolony ze swojego ówczesnego napinacza, więc w końcu postanowiłem wykorzystać możliwości i wykonać autorski komponent. Udzielałem się wtedy na kilku forach internetowych, gdzie prezentowałem swoje pomysły. Pojawiły się pierwsze osoby, które również chciały napinacz mojej produkcji. Na tamtym etapie koszty wytwarzania były bardzo wysokie – początkowo wszystkie elementy były wykonywane poprzez obróbkę skrawaniem. Pierwsze sztuki sprzedawałem właśnie przez fora, niejednokrotnie do tego dopłacając (śmiech)”.

Wysoka cena napinaczy, o dziwo, nie zniechęcała.

„Moje napinacze były i są bardzo lekkie, wykonane z materiałów gwarantujących niską masę i wytrzymałość. Dzięki temu stawały się coraz bardziej popularne, jednak nadal były wytwarzane jednostkowo. Początkowo produkowałem od trzech do pięciu napinaczy w miesiącu, za każdym razem wprowadzając jakieś modyfikacje i udoskonalenia. Prawie każdy z napinaczy pierwszej serii jest inny. Kiedy uznałem, że projekt jest już dopracowany w stu procentach, postanowiłem zwiększyć produkcję, redukując tym samym jej koszty”.

Rowerowa… betoniarka

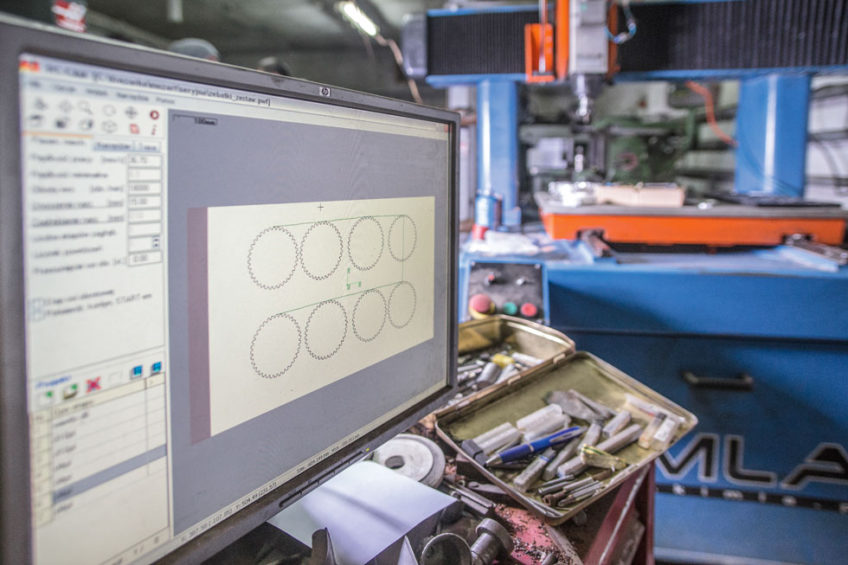

Same materiały, jak i wysokie wymagania dotyczące precyzji wykonania, wymuszały użycie nowoczesnych obrabiarek sterowanych komputerowo. Między innymi z tego powodu Mateusz zaczął zgłębiać wiedzę z zakresu projektowania w systemach CAD/CAM.

„Produkcję na nieco większą skalę uruchomiliśmy wraz z moim obecnym znajomym, który w owym czasie zakładał firmę zajmującą się obróbką metali. Byłem jego pierwszym klientem, dosłownie!”

Mateusz ciągle poszukiwał lepszych rozwiązań. Im więcej wiedział, tym bardziej zdawał sobie sprawę z możliwości, jakie może jeszcze wykorzystać.

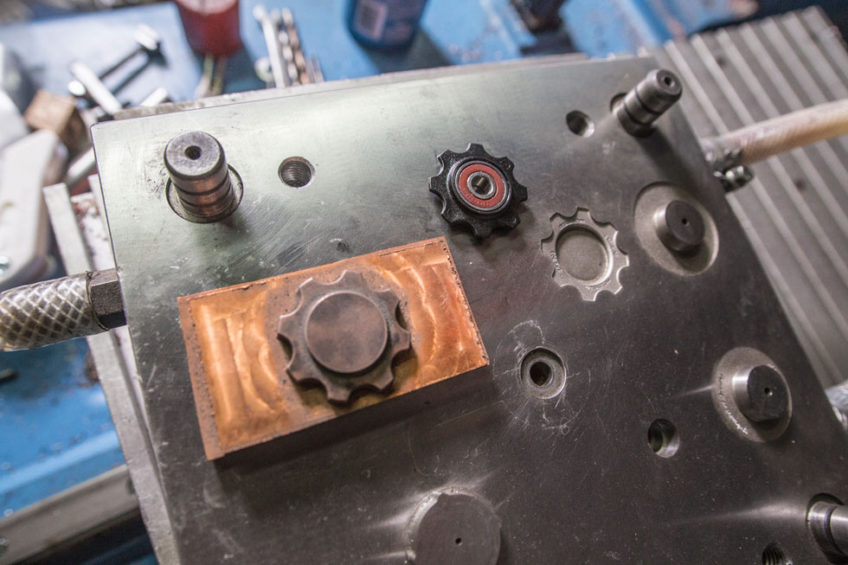

„Próbowaliśmy z różnymi grubościami prowadnic, alternatywnymi materiałami, czy nawet innymi śrubami. Po pewnym czasie zdecydowałem się na zrobienie formy wtryskowej do produkcji prowadnic, tak, aby je odlewać, a nie frezować z bloku tworzywa. To znacząco obniżyło koszty produkcji, utrzymując jakość. Była to spora inwestycja, jednak dość szybko się zwróciła, umożliwiając zwiększenie produkcji”.

Mateusz zupełnie niechcący stał się wyspecjalizowanym projektantem, choć z wykształcenia nie jest inżynierem.

„Projektuję sam, czasem na komputerze, czasem przelewam pomysły na zwykłą kartkę papieru. Udoskonalając produkt, nadal szukałem oszczędności w procesie jego wytwarzania, gdyż każda dodatkowa operacja na frezarce CNC (sterowanej numerycznie, komputerowo – przyp. red.) generuje dodatkowy, wysoki koszt. Inwestowałem w kolejne urządzenia. Aby uzyskać wysoką jakość wykończenia i mniej surowy wygląd, kupiłem maszynę, której głównym elementem jest sześciokątny bęben. Po umieszczeniu w nim surowych elementów, dodaniu odpowiednich substancji i uruchomieniu na kilka godzin maszyny działającej trochę jak betoniarka, powierzchnia metalu staje się satynowo gładka, a wszelkie ostre krawędzie zostają załamane”.

Przeniesienie procesu projektowania do wirtualnej rzeczywistości umożliwia także przeprowadzenie wstępnych analiz na ekranie komputera, dopiero później prototypy (nierzadko drukowane na drukarkach 3D) poddawane są testom w rowerach zawodników, czy samego Mateusza. Bywa, że prototyp nie wymaga już poprawek i zaczyna funkcjonować jako produkt finalny.

Produkt uboczny

Specjalizacja produktów Mozartt wymagała wytwarzania każdego z elementów składowych na miejscu. Nie można było stosować gotowych części, jak np. kółek prowadnic.

„W napinaczu nie mogliśmy montować kółek stosowanych w wózkach przerzutek, przede wszystkim są za duże. Kółka również robimy sami. Początkowo każde było frezowane z tworzywa, ale po pewnym czasie zadanie produkcji kółek powierzyliśmy wtryskarce. Zarówno szybkość produkcji, jak i jakość wzrosły zauważalnie”. Produkcja ruszyła na dobre, a jej proces zdawał się być kompletny i mieć wszystkie niezbędne ogniwa

– projekt, materiały, obrabiarki. Swoistym efektem ubocznym było powstanie nowej marki – Mozartt.

„Tak naprawdę nie planowałem zakładania firmy, a szczególnie produkcji napinaczy, jednak duże zainteresowanie moimi projektami, głównie za granicą, skłoniło mnie do podjęcia decyzji o stworzeniu Mozartta. Postawiłem wszystko na jedną kartę”.

Najnowsze napędy coraz lepiej kontrolują pracę łańcucha, redukując potrzebę stosowania dodatkowych prowadnic. Niektóre z nich, jak na przykład SRAM XX1 czy X01 w założeniu mają wykluczyć konieczność montażu napinacza, jednak zdaniem Mateusza (wnikliwego obserwatora rozwoju techniki rowerowej) nie stanowi to zagrożenia dla popytu na jego produkty.

„Andrea Bruno, włoski zawodnik enduro ścigający się dla SRAMA, poprosił mnie kiedyś o zrobienie dla niego napinacza. Zapytałem go o powody, dla których wykorzystuje napinacz, skoro konstrukcja napędu XX1 teoretycznie powinna zapobiegać spadaniu łańcucha. Odpowiedział, że obecnie organizowane zawody enduro są coraz bardziej wymagające dla sprzętu i człowieka, a często odbywają się na trasach zjazdowych. Sprzęt enduro musi być zatem tak wytrzymały jak zjazdówka, a jednocześnie możliwie najlżejszy aby ułatwić podjazdy. Pewne prowadzenie łańcucha to podstawa. Spełniłem prośbę Włocha, tak właśnie powstał model Nano. Przy współpracy z zębatką typu XX1 lub X01 nie ma potrzeby stosowania masywnego napinacza, dzięki czemu Nano jest ultralekki i wytrzymały, tak jak współczesne sprzęty enduro”.

Pełne półki

Konstruktor nie skupia się jednak na samych napinaczach, wciąż opracowuje nowe projekty. Kolejne prototypy napinaczy, rockringów, czy nawet tarcz hamulcowych, wypełniają półki szafek w biurze Mateusza. Aby wytwarzać najlepsze produkty, trzeba współpracować z najlepszymi, dlatego polski konstruktor nawiązał kontakt z czołowymi zawodnikami MTB. Dzięki ich doświadczeniu i uwagom Mateusz może opracowywać coraz lepsze projekty. Szymon Godziek, Darren Berrecloth czy wspomniany Andrea Bruno to ikony MTB wykorzystujące swój sprzęt do granic możliwości. Dzięki temu Mateusz ma pewność, że jego napinacze pracują w ekstremalnych warunkach.

„Jeśli oni nie zniszczą komponentów Mozartta, nikt tego nie zrobi. To najcięższa próba (śmiech). Często sami zawodnicy podejmują się dystrybucji napinaczy, w związku z czym sprzedaż zagraniczna pochłania 90% całej produkcji. Sieć moich kontaktów stale się powiększa, często sam jestem zaskoczony popularnością, jaką zdobył Mozartt w danym kraju. Ot, znajomi, koledzy, takie środowisko – znają się wszyscy”.

Gdy byliśmy w firmie w ubiegłym sezonie Mozartt skupiał się nadal na produkcji nieseryjnej, dbając o najwyższą jakość wykonania, wypełniając niszę na rynku komponentów MTB. Mateusz był już jednak… wizjonerem wybiegającym daleko w przyszłość, choć nie zdradzał nam wszystkich swoich planów. Tak mówił: „Nie wykluczam możliwości podjęcia współpracy z dużym producentem i montowania napinaczy Mozartt w rowerach seryjnych. Jestem w ciągłym kontakcie z projektantami i managerami wielu firm, obserwuję ich projekty i wymieniam się doświadczeniami”. Dzis starczy spojrzeć na rowery NSa, by zobaczyć np. Presto Steel!

Na rozmowie z Mateuszem spędziliśmy praktycznie cały dzień, ale, jak to zwykle bywa, nie udało się wyczerpać tematu nawet w połowie. Testy komponentów Mozartt znajdziecie na łamach Bike’a. Bądźcie czujni!

Wizyta w zakładzie produkcyjnym umożliwiła nam przyjrzenie się z bliska, jak powstają produkty Mozartt. Precyzyjne obrabiarki sterowane komputerowo z najwyższą dokładnością przemieniają blok aluminium 7075 w gotowy element. Z zaciekawieniem przyglądaliśmy się, jak frezarka CNC przy akompaniamencie dźwięków wirujących silników i chlupocie chłodziwa wykrawa z grubej aluminiowej blachy płyty napinaczy WoG. To także niezbity dowód na to, że Mozartt jest w stu procentach Made in Poland!